Polinesia Francesa: cuerdas tejidas con fibra de coco

Sin embargo, esta práctica tiene una serie de consecuencias perjudiciales para el medio ambiente, como la propagación de microplásticos en las lagunas y la amenaza para la biodiversidad marina. Afortunadamente, ahora existe una gran voluntad de encontrar alternativas al plástico. Gracias a la colaboración entre el Departamento de Recursos Marinos (DRM) y una empresa local, nació un nuevo proyecto: Cocorig, cuerdas fabricadas con cáscara de coco.

La historia de Benoît y el proyecto Cocorig

Benoît Parnaudeau, antiguo navegante apasionado por el mar, se instaló en Papeete hace más de 10 años y creó su propia empresa de cuerdas para velas. Sensible al destino de nuestro planeta, siempre ha intentado añadir una dimensión sostenible a su negocio. Primero exploró la idea de sustituir los cables de acero inoxidable utilizados en los veleros por alternativas de dyneema, más resistentes al paso del tiempo y que requieren menos recursos, aunque siguen siendo de plástico.

Hábil con las manos, intentó entonces mejorar sus técnicas e innovar, siempre con la esperanza de ser más responsable con el medio ambiente. Por eso aceptó colaborar con el DRM para encontrar soluciones a los problemas de las cuerdas de plástico en la industria perlera.

Valor añadido a la fibra de coco

En la Polinesia Francesa, el cultivo del coco es de vital importancia en este vasto territorio.

«Cada año caen de los árboles más de 60 millones de cocos y sólo 48 millones se utilizan para la copracultura (el cultivo de aceite de coco). La idea es poder recuperar todo lo que no se utiliza y darle un buen uso». Benoît Parnaudeau.

Los cocos se suelen utilizar sólo por uno de sus componentes, es decir, la cáscara, la cascarilla, el aceite, etc. Con el proyecto Cocorig se está creando una economía circular al recuperar cada parte de esta materia prima polivalente. Utilizando la parte fibrosa de la cáscara de coco que envuelve y protege el fruto del cocotero, es posible aglomerar este material para fabricar cuerdas.

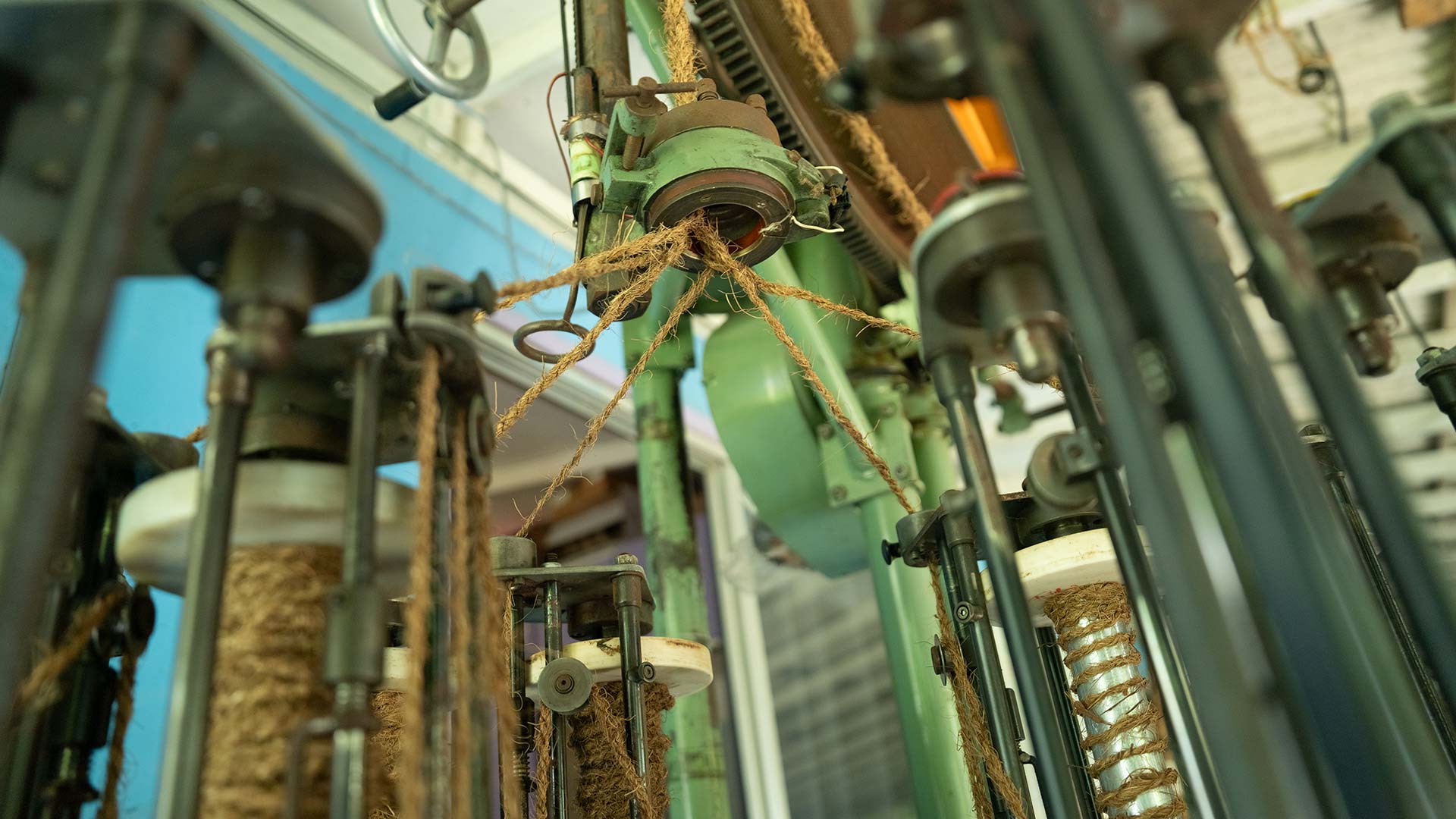

El proceso de fabricación de la cuerda comienza en la isla de Raiatea, a las afueras de Tahití, donde se recogen los cocos y se procesan para extraer la fibra. A continuación, las fibras se trenzan por primera vez. Una vez trenzadas, las cuerdas se envían a Cocorig, en la isla principal de Tahití. Para reforzar la resistencia del material, las hebras (cabos de cuerda) se entrelazan a continuación para formar las cuerdas finales. Benoît utiliza una vieja máquina de 1978 de una fábrica de cuerdas francesa para esta etapa crucial del proceso.

Estas cuerdas están actualmente en fase de prueba, ya que sigue siendo difícil encontrar un biomaterial que cumpla todos los criterios del polipropileno utilizado para las cuerdas de las granjas de perlas. Por ello, Benoît está estudiando la posibilidad de utilizar estas cuerdas para otros fines:

«Podríamos muy bien utilizar estas cuerdas en la agricultura. En la Polinesia Francesa hay el equivalente a 140 millones de metros de cuerda en explotaciones agrícolas, por lo que serían 140 millones de cuerdas fabricadas localmente en Tahití, sin generar residuos. También hay varias salidas para la fibra de coco, como las redes y las fibras geotextiles, así que estamos al principio de un largo proceso.» dice Benoît.

Aunque por el momento no existen soluciones ideales para la industria del cultivo de perlas, el proyecto Cocorig es una iniciativa muy alentadora de cara al futuro. También es una prueba de que puede aplicarse en más de un sector empresarial. Benoît confía en que esta técnica evolucione con el tiempo y se convierta en una solución real a la contaminación por plásticos.